Maschinen von außergewöhnlicher Leistung – dank spezieller Bauweise

1. Dreigängige Schnecke als zentrales Konstruktionselement

2. Koaxialgetriebe: die Funktion dieses koaxialen Getriebes wird, dank der einzigartigen Rahmenkonstruktion unserer Maschinen, durch Schwankungen der Umgebungs- und Anlagentemperatur, einer ungleichmäßigen Montage, Vibrationen und anderen externen Einflüssen nicht beeinträchtigt

3. Eingriffsspiel: Das gleichmäßige Schneckeneingriffsspiel, erzielt durch präzise Bearbeitung aller Bauteile, sorgt für optimale Plastifizierleistung in Ihrer Anwendung

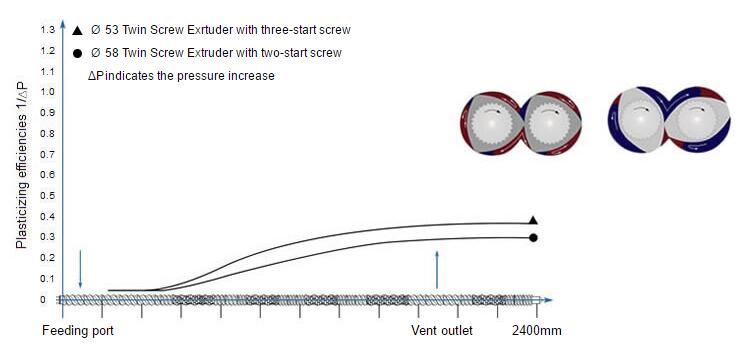

Dispergierung eines 48:3-Pigmentpulvers (30%) in PP (70%)

4. Verschleißfestigkeit: Die Werkstoffe für Schnecken und Zylinder werden anhand wissenschaftlicher Kriterien ausgewählt und mittels modernster Technik vergütet. So wird eine außergewöhnliche Verschleißfestigkeit erreicht, die das gleichmäßige Eingriffsspiel der Schnecken erhält

5. Modularität: Durch Austausch von Zylinder und Schnecken lässt sich unserer Doppelschneckenextruder von dreigängigen auf zweigängige Schnecken umrüsten

6. Spezielle Zylinderbauweise

7. Eine optionale Ausführung mit wassergekühlten Schnecken (jeweils ausgehend vom Schneckenschaft) wird auf kundenwunsch abgestimmt auf die Anforderungen aus dem Prozess integriert

8. Wahlweise mit Mehrfacheinzug und Mehrpunktentgasung lieferbar

9. Standardisierung: Unsere Doppel- bzw. Dreifachschneckenextruder und Blend-Reaktoren basieren auf einem standardisierten Schnecken- und Zylinderprogramm.

10. Dreifache Scherung des Materials pro Umdrehung.

11. Dreigängige Förderelemente gewährleisten gleichmäßige Materialbewegung und garantierte Austragsleistung.

12. Der stärker dimensionierte Schneckenschaft verträgt und liefert ein höheres Drehmoment.

13. Größe Schneckenoberfläche erhöht die Kontaktfläche zwischen Schnecke und Material und erzielt dadurch eine gleichmäßige Scherwirkung an jedem Punkt.

14. Geringerer Verschleiß des Schneckenprofils dank kleinerer, jedoch in größerer Zahl vorhandener Scher- und Dispersionsräume.

15. Im Einzugsbereich übernehmen zwei komplette Schneckenelemente und sechs zusätzliche Fördergänge den Materialtransport – dies entspricht einer Erhöhung der Mischwirkung um 1/3. Das flachere Schneckenprofil sorgt zudem für ein früheres Einsetzen der Scherwirkung (und damit frühere Plastifizierung) sowie für gleichmäßigere Entgasung.

16. Im Zylinder werden beim Übergang von einer Förder- zur Knetzone bzw. der darauffolgenden Förderzone jeweils drei Materialteile zu einem gemischt, der dann erneut in drei Teile getrennt wird. Dieser fortgesetzte Ablauf gewährleistet eine optimierte Mischleistung.

17. In der Entgasungszone kommt mehr Material mit der Schneckenoberfläche in Berührung; infolge der geringeren Materialdicken wird die Entgasungswirkung deutlich verstärkt.

18. Dispergierleistung: Im Vergleich zu einer zweigängigen Schnecke erzielt unser System eine kontinuierlichere, kräftigere und gleichmäßigere Scherwirkung. Bei Polymeren ergibt sich somit eine verbesserte Durchmischung und Dispersion. Bei der Verarbeitung von Masterbatches ist eine bessere Pigmentverteilung bei wesentlich erhöhter Anzahl an Nanopartikeln möglich, wobei aufgrund der gleichmäßigeren Dispersion eine bessere Färbungsqualität erzielt wird. Bei der Herstellung von Blends werden die Polymermoleküle wesentlich gründlicher durchmischt (siehe Abb.).

19. Anwendungen: Plastifizierung thermoplastischer Polymere, Microblending von Kautschuken und Kunststoffen, Dispergierung pulverförmiger Nanopartikel in Polymeren, Herstellung von Beschichtungspulvern, Lebensmittelverarbeitung, chemische Reaktionen usw.

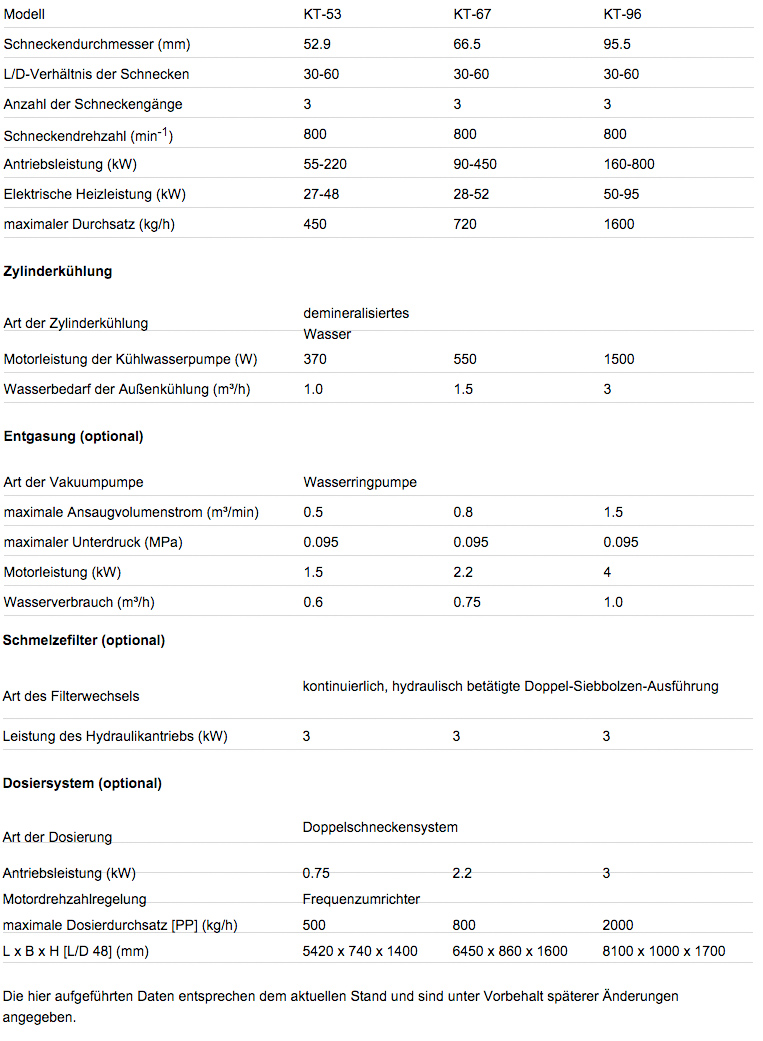

Technische Daten des Doppelschneckenextruders