Mehrstufiger Blend-Reaktor:

Blend-Reaktoren bestehen aus einer Anzahl von ,n‘ hintereinandergeschalteten Mischextrudern (Doppel- oder Dreischneckenextruder) sowie den dazugehörigen Steuer- und Regelsystemen. Der Aufbau des einzelnen Doppel- bzw. Dreischneckenextruders ist derselbe wie beim normalen System (siehe Abb.), d.h. es werden standardisierte Zylinder, Schneckenelemente, Schneckenschäfte, Getriebe usw. verwendet. Auch die Baugrößen und Modelle sind dieselben (ø12, ø24, ø38, ø53, ø67 und ø 97). Jede Anlage muss jedoch hinsichtlich Antrieb, Heizung und Isolierung individuell konfiguriert werden, um den Materialanforderungen und Reaktionsbedingungen der konkreten Anwendung optimal zu entsprechen.

Anwendungsmöglichkeiten:

Geeignet zur reaktiven Kunststoffsynthese und physikalischen Verarbeitung spezieller Polymere, wie die Herstellung Kunststoff-basierter Nanocomposites, die Lösung von Polymeren in ionischen Lösemitteln oder kritischen Gasen, pyrolytische Polymer-Reaktionen usw.

Hauptmerkmale:

Vorteile gegenüber herkömmlichen Kesselreaktoren:

1. Strömungsdynamischer Prozess

2. Homogene Reaktion ohne überhöhte Intensität oder lokale Verzögerung ergibt:

gründliche Dispergierung bzw. Durchmischung auch auf der Mikro- bzw. Nanoebene

homogene Durchmischung ohne Stagnationsstellen. Das Reaktionssystem darf daher eine größere Anzahl auch kleinerer Partikel enthalten, da dank der homogenen Durchmischung eine jederzeit synchrone Reaktion gewährleistet bleibt – ein wichtiger Vorzug bei Reaktionen hochviskoser Polymere, der im Kesselreaktor nicht erzielbar ist.

3. Gleichmäßige Molekulargewichtsverteilung im gesamten Produkt

4. Selbstreinigungsfunktion verhindert Ablagerungen, Schmieren oder Quellen des Materials beim Mischvorgang

5. Gleichmäßiger, großflächiger Wärmeeintrag und dynamisches Heizverhalten bewirken eine homogene Materialerwärmung

6. Zuverlässige dynamische Temperaturregelung verhindert Störungen im Materialdurchfluss sowie dadurch bedingte Fehlmessungen und -funktionen derTemperaturerfassung

7. Hohe Regelgenauigkeit, genügt den Anforderungen ortsfester Probenahme.

8. Zudosierung von Material gemäß Reaktionszustand und -phase (anstatt "blinder", d.h. rein zeitbasierter Zugabe in das Reaktionsgefäß wie beim Kesselreaktor)

9. Niedriger Energieverbrauch

10. Keine exzessive Reaktionsintensität

11. Hohes Sicherheitsniveau dank Strömungsdynamik sowie geringem Reaktionsvolumen, d.h. es besteht im Vergleich zum Kesselreaktor praktisch keine Entzündungs- oder Explosionsgefahr

12. Exakte Prozesssteuerung und -regelung anhand des Istzustands der Reaktion anstatt lediglich zeitgesteuertem Betrieb

13. Schnelle und präzise Temperaturregelung

14. Optimierte Entgasung (Entweichen flüchtiger Bestandteile wird begünstigt)

15. Leichte Entfernung von Reaktionsresten

16. Komfortablere Produktionssteuerung

17. Erhöhte Produktivität

18. Hohe Durchsätze

19. Niedrige Betriebskosten durch:

hohe Anlagenflexibilität

hoch effiziente Direktbeheizung

Zeit- und Energieersparnis durch synchrone, einheitliche und hoch effiziente Reaktion bei zugleich höheren Partikelzahlen und größerem Partikelgrößenbereich

reduzierter Materialeinsatz infolge hoher Ausbeute

komfortable Prozessleitung und Realisierung von Großserienproduktionen

Wegfall latenter Kosten auf Grund von Sicherheitsrisiken

hohe Prozesssicherheit, die Wertschöpfung steuer- und kalkulierbar macht

Mehrstufiger Blend-Reakttor

Zweistufiger Blend-Reaktor (Zweistufiger Doppelschneckenextruder)

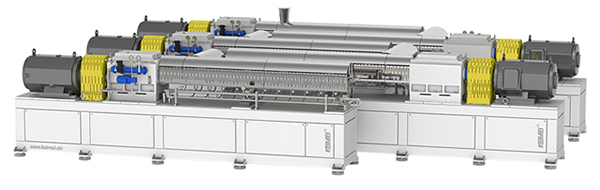

Ein zweistufiger Blend-Reaktor kann aus zwei Doppel- oder Dreischneckenextrudern bestehen, siehe Abbildung.

Zweistufiger Blend-Reaktor

Hauptmerkmale

1. Überführung des Materials von einem hoch elastischen in den viskosen Zustand, d.h. geeignet zum Mischen spezieller Polymere

2. Unbegrenzte Erhöhung des L/D-Verhältnisses ohne Antriebsdrehmoment-Einbuße möglich (wichtig beim Mischen bestimmter Polymere)

3. Möglichkeit unbegrenzter Erhöhung des L/D-Verhältnisses ohne negative Auswirkungen auf die Präzision der Schnecke/Zylinder-Passung, des Durchsatzes oder der Mischwirkung

Anwendungsmöglichkeiten:

Geeignet zur physikalischen Verarbeitung spezieller Polymere sowie für elementare chemische Umwandlungsreaktionen, z.B. die Herstellung von kunststoffbasierten Nanocomposites, das Blenden von Polymersystemen oder von Polymeren mit anorganischem Pulver usw.

Die konkrete Anordnung und Konfiguration der Anlage richtet sich nach den Gegebenheiten des jeweiligen chemischen Prozesses. Für nähere Informationen senden Sie uns bitte eine Anfrage mit Ihren Anwendungsdaten.